Тренинги по ПС

публикация - 2023-12-24 / cоздание - 2015-05-03 - из архива

Производственная бизнес система БрАЗа (РУСАЛ)

Как-то услышал одну фразу: «То, что было сделано на БрАЗе, крупнейшем заводе РУСАЛ, не должно было случиться. Это Россия. Она не готова к таким радикальным методам трансформации своего бизнеса. Может быть это случайное стечение обстоятельств?»

Да, это было стечение обстоятельств, но не случайных.

Производственная система БрАЗа

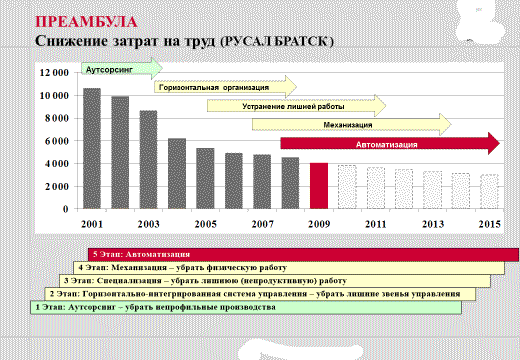

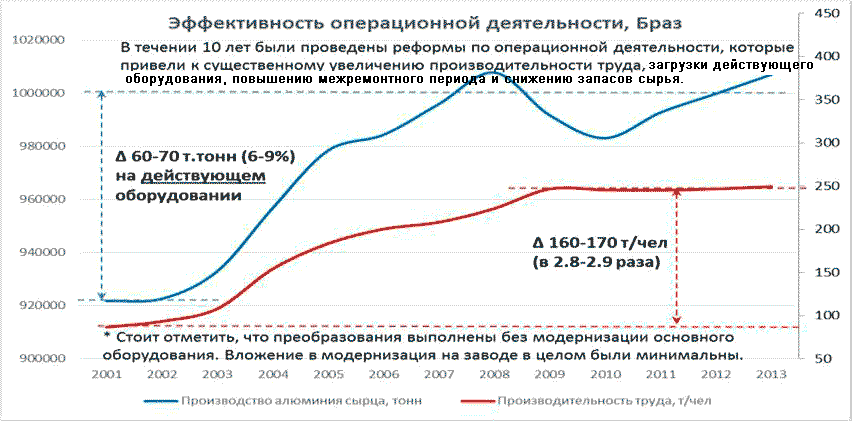

БрАЗ - Братский алюминиевый завод компании РУСАЛ. Менеджменту завода удалось в течении 10 лет кардинально повысить производительность труда ( было порядка 11 тыс человек, достигли 4 тыс.человек) одновременно при этом повысить объемы производства на действующих мощностях с 920 тыс тонн до 1 млн в год. И всё это в основном за счет улучшения операционной деятельности завода. Отсюда такой интерес со стороны других компаний.

В основе развития производственной системы БрАЗа (ПС БрАЗа) – собственные наработки, опыт взаимодействия с лучшим европейским алюминиевым заводом – «Элкем Листа». Через него - доступ к опыту бизнес системы американской компании Alcoa. Помимо этого очень сильно повлияло теоретическое сопровождение от высшей школы бизнеса при МГУ им. Ломоносова: TOYOTA, «КАЙДЗЕН»...

2001-2005 – спонтанные «бессистемные» попытки развития ПС БрАЗа: формирование «бизнес-единиц», попытки на их основе сделать лучшие практики и далее распространить повсеместно…

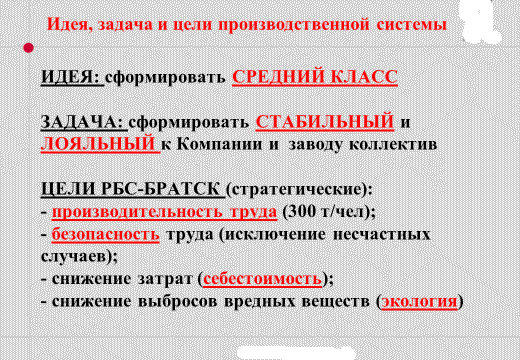

2005-2010 – систематизация развитии ПС БрАЗа: разработка единой концепции развития операционной деятельности всего завода, формирование на её основе идеологии для эффективного вовлечения персонала, обозначение логики развития, основных «шагов», методов и инструментов.

Основной результат внедрения ПС на заводе – это повышение производства алюминия до 1 млн.тонн в год, достижение мирового уровня по производительности труда - 240-250 тонн/чел, обеспечение одной из самых низких себестоимостей производства практически без серьезных инвестиционных вливаний. За счет операционной деятельности. Одно лишь то, что завод смог удержать объем производства на максимальном уровне в период спада рынков, которого он достиг перед этим путем «разгона производства», говорит о многом и хорошо характеризует эффективность проделанной работы.

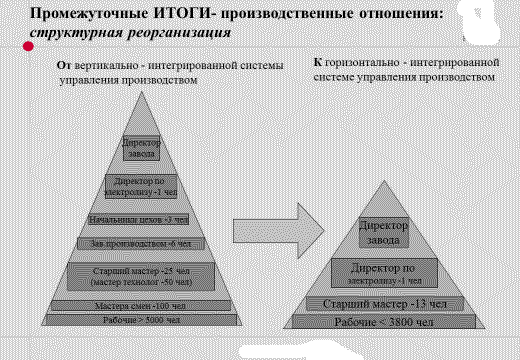

Одной из особенностей ПС БрАЗа является то, что он не ограничился просто методами и инструментами по повышению операционной эффективности. БрАЗ пошел на серьезные структурные преобразования, без которых, на самом деле, хорошую эффективность не получить.

Опыт ПС БрАЗа был обобщен в книге «Сломай стереотип» и онлайн- книге «Записки непутевого менеджера».

Стоит признать, что к 2010 году мы немного «выдохлись». Темпы развития операционной деятельности завода снизились. Но по-видимому для БрАЗа это была необходимая передышка, для того, чтобы «переосмыслить» и найти для себя новые пути развития. А они несомненно есть. Вроде бы и двигаться дальше некуда. Но это не так. Если посмотреть на общую логику развития операционной деятельности в мире – работы еще очень и очень много. Просто она ждет своего нового лидера: лидеры, которые ранее внедряли ПС БрАЗа, сейчас работают на других заводах и компаниях.

На мой взгляд, именно лидерство создало почву для активного развития ПС БрАЗа. Лидерство, которое шло от менеджмента РУСАЛа. Лидерство, которое в большой степени задавал тогда действующий управляющий директор. Лидерство, которое подхватили «малые бугры». Само собой, ничего не бывает. Если нет людей, которые готовы чуть-чуть переступить за грань, серьезных трансформаций не будет. Поэтому, я надеюсь, что для БрАЗа, достигнутые результаты не предел. В компании РУСАЛ и на заводе есть лидеры, которые могут дать заводу новый толчок к развитию.

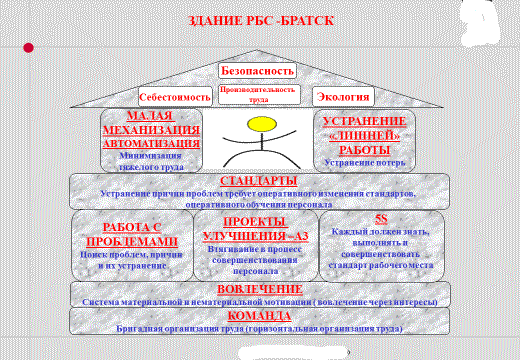

«Крупными штришками» о производственной системе БрАЗа

Все началось с амбициозного намерения управляющего директора сделать «невозможное возможным» - «достичь 1 млн тонн в год», «достичь мирового уровня по производительности труда». Все началось с «шагов». Мы не знали, как наиболее эффективно достичь поставленных целей. Надо было что-то делать. Мы сделали первый «шаг», за ним увидели второй, за вторым третий… Процесс - «шаг за шагом» позволил нам определить общую логику развития. Сначала мы попытались обобщить полученный опыт через «здание ПС», потом разработали «концепцию развития», далее уперлись в вовлечение персонала, необходимость стандартизации действий… В результате мы осознали суть производственной системы и стали двигаться более уверенно. Все началось с амбициозного намерения управляющего директора сделать «невозможное возможным» - «достичь 1 млн тонн в год», «достичь мирового уровня по производительности труда». Все началось с «шагов». Мы не знали, как наиболее эффективно достичь поставленных целей. Надо было что-то делать. Мы сделали первый «шаг», за ним увидели второй, за вторым третий… Процесс - «шаг за шагом» позволил нам определить общую логику развития. Сначала мы попытались обобщить полученный опыт через «здание ПС», потом разработали «концепцию развития», далее уперлись в вовлечение персонала, необходимость стандартизации действий… В результате мы осознали суть производственной системы и стали двигаться более уверенно.

Систематизировать знания и полученный опыт очень важно. Он позволяет найти фундаментальные тенденции и эффективно встроиться в них. Что бы мы ни делали, всё упирается в людей. Важно было найти механизмы их мобилизации, вовлечь в процесс развития, создать систему тиражирования лучших практик. Мы сделали ставку на развитие малого лидерства и малых команд. Развернули мотивацию на всеобщее решение производственных проблем, что привело в конечном итоге к снижению потерь - «выстраиванию человека в поток»: без ожиданий, без начальников, без потерь… Так мы осознали, что самая главная потеря – это потеря на труд. Постепенно созрели до таких понятий как «малая механизация» и «локальная автоматизация». Систематизировать знания и полученный опыт очень важно. Он позволяет найти фундаментальные тенденции и эффективно встроиться в них. Что бы мы ни делали, всё упирается в людей. Важно было найти механизмы их мобилизации, вовлечь в процесс развития, создать систему тиражирования лучших практик. Мы сделали ставку на развитие малого лидерства и малых команд. Развернули мотивацию на всеобщее решение производственных проблем, что привело в конечном итоге к снижению потерь - «выстраиванию человека в поток»: без ожиданий, без начальников, без потерь… Так мы осознали, что самая главная потеря – это потеря на труд. Постепенно созрели до таких понятий как «малая механизация» и «локальная автоматизация».

Мы начали видеть суть того, что делали. Мы поняли «ЧТО нужно делать»: мы подошли к пониманию «идеального производства» и что нужно сделать для того, чтобы его достичь. В последствии концепция «идеальное производство» преобразовалась в более емкое понятие «идеальный поток». Оно больше стало соответствовать пониманию комплексной эффективности. Важно выстроить работу бизнес-процессов в поток без потерь: без начальников, без ожиданий, без брака и дефектов, без избыточных запасов… Важно организовать работу бизнеса «как часики». Все процессы должны быть синхронизированы, все планы – оптимизированы в соответствии интересующими критериями эффективности. Мы начали видеть суть того, что делали. Мы поняли «ЧТО нужно делать»: мы подошли к пониманию «идеального производства» и что нужно сделать для того, чтобы его достичь. В последствии концепция «идеальное производство» преобразовалась в более емкое понятие «идеальный поток». Оно больше стало соответствовать пониманию комплексной эффективности. Важно выстроить работу бизнес-процессов в поток без потерь: без начальников, без ожиданий, без брака и дефектов, без избыточных запасов… Важно организовать работу бизнеса «как часики». Все процессы должны быть синхронизированы, все планы – оптимизированы в соответствии интересующими критериями эффективности.

«Нет проблем со знанием, есть проблема с внедрением». Конечно, важно понимать «ЧТО делать». На этот вопрос необходимо найти ответ. И всё же это проблема ничтожна в сравнении с проблемой внедрения. Как эффективно выполнить требуемые преобразования, особенно если необходима реорганизация структуры? «Нет проблем со знанием, есть проблема с внедрением». Конечно, важно понимать «ЧТО делать». На этот вопрос необходимо найти ответ. И всё же это проблема ничтожна в сравнении с проблемой внедрения. Как эффективно выполнить требуемые преобразования, особенно если необходима реорганизация структуры?

Для решения этой задачи требуется вовлечение в развитие всех - всеобщее вовлечение персонала. «Концепция развития» не обладает для этого требуемой силой. Необходимо придать ей статус идеологии, которая способна активировать мотивацию персонала. А это требует мощной ИДЕИ. Без неё активного развития не получишь.

Мы поняли, что потенциал развития за счет количественных изменений ограничен структурой управления бизнес-процессами. Сильно ограничен. Нам было необходимо выстроить «идеальный поток», но не меняя структуры управления, построить его невозможно. Необходимо понимать, что «кайдзен» представляет собой повсеместные малые улучшения, но их серьезно ограничивает традиционная структура управления. Её необходимо совершенствовать. Но это очень болезненная процедура и многие от неё отказываются. Мы поняли, что потенциал развития за счет количественных изменений ограничен структурой управления бизнес-процессами. Сильно ограничен. Нам было необходимо выстроить «идеальный поток», но не меняя структуры управления, построить его невозможно. Необходимо понимать, что «кайдзен» представляет собой повсеместные малые улучшения, но их серьезно ограничивает традиционная структура управления. Её необходимо совершенствовать. Но это очень болезненная процедура и многие от неё отказываются.

Структурные реформа для перехода к «идеальному потоку» требует децентрализации управления и … централизации планирования бизнес-процесс. Поначалу это сложно понять. Но с каждым шагом… сомнения уходят и появляется несгибаемое намерение.

Структурная реформа начинается с силового снижения уровней управления. Они избыточны. Но снижение количества управленцев требует делегирования ответственности вниз на уровень исполнителя. Сама по себе передача ответственности вниз приводит к тому что «за результат начинает отвечать тот, кто его делает». Это способствует снижению потерь и повышению качества. Но вот как на практике передать ответственность вниз? Раньше за все отвечал ИТР, а кто сейчас будет отвечать? Структурная реформа начинается с силового снижения уровней управления. Они избыточны. Но снижение количества управленцев требует делегирования ответственности вниз на уровень исполнителя. Сама по себе передача ответственности вниз приводит к тому что «за результат начинает отвечать тот, кто его делает». Это способствует снижению потерь и повышению качества. Но вот как на практике передать ответственность вниз? Раньше за все отвечал ИТР, а кто сейчас будет отвечать?

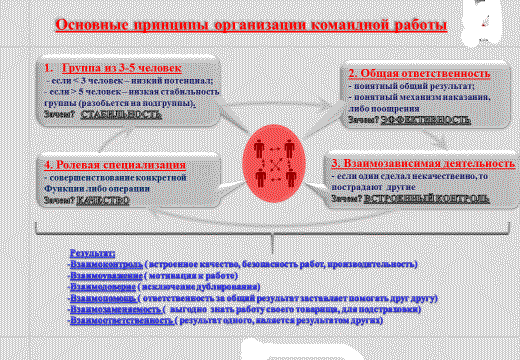

Наиболее эффективным механизмом передачи ответственности вниз является внедрение командной организации работ. Внедрение многочисленных малых команд. Это не пустые слова. Проверены практикой. Внедрение многочисленных производственных ячеек, связанных между собой производственной логикой по командному принципу позволяет реально децентрализовать управление, повысить ответственность рабочих, снизить потери и улучшить качество. А в силу того, что административные барьеры при этом минимизируются – повысить оперативность решения проблем в рамках всего производственного потока. Наиболее эффективным механизмом передачи ответственности вниз является внедрение командной организации работ. Внедрение многочисленных малых команд. Это не пустые слова. Проверены практикой. Внедрение многочисленных производственных ячеек, связанных между собой производственной логикой по командному принципу позволяет реально децентрализовать управление, повысить ответственность рабочих, снизить потери и улучшить качество. А в силу того, что административные барьеры при этом минимизируются – повысить оперативность решения проблем в рамках всего производственного потока.

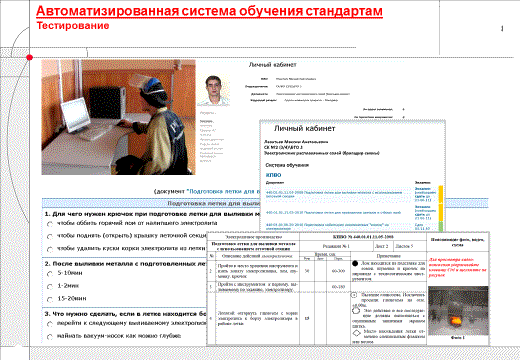

При делегировании ответственности вниз, принципиально становится углубления стандартизации вплоть до действий. КПВО. Малая производственная ячейка будет эффективно и стабильно исполнять сменно-суточные задания, если они детализированы до стандартов действий. Начальников нет. Рабочий руководствуется сменно-суточными заданиями и стандартами действий. Структурная реформа невозможна без всеобщей стандартизации бизнес-процессов и тотальной системы обучения. С развитием информационных технологий, эта проблема эффективно решается за счет автоматизации. При делегировании ответственности вниз, принципиально становится углубления стандартизации вплоть до действий. КПВО. Малая производственная ячейка будет эффективно и стабильно исполнять сменно-суточные задания, если они детализированы до стандартов действий. Начальников нет. Рабочий руководствуется сменно-суточными заданиями и стандартами действий. Структурная реформа невозможна без всеобщей стандартизации бизнес-процессов и тотальной системы обучения. С развитием информационных технологий, эта проблема эффективно решается за счет автоматизации.

Для того, чтобы исполнение сменно-суточных заданий было еще и эффективным, необходимо постоянно совершенствовать стандарты действий: на своих рабочих местах и с учетом согласованной работы всего материального потока. Первую функцию берут на себя непосредственно рабочие и их руководители. Вторая функция осуществляется «сквозными по потоку» специалистами. Инженерами-процесса. «Сквозное» управление - это новая с точки зрения традиционной системы управления функция. Нам важно не только устранять потери на своих рабочих местах, но и потери при взаимодействии в рамках всего материального потока. Основные «сквозные» процессы: управление логистикой, оборудованием, технологией… Для того, чтобы исполнение сменно-суточных заданий было еще и эффективным, необходимо постоянно совершенствовать стандарты действий: на своих рабочих местах и с учетом согласованной работы всего материального потока. Первую функцию берут на себя непосредственно рабочие и их руководители. Вторая функция осуществляется «сквозными по потоку» специалистами. Инженерами-процесса. «Сквозное» управление - это новая с точки зрения традиционной системы управления функция. Нам важно не только устранять потери на своих рабочих местах, но и потери при взаимодействии в рамках всего материального потока. Основные «сквозные» процессы: управление логистикой, оборудованием, технологией…

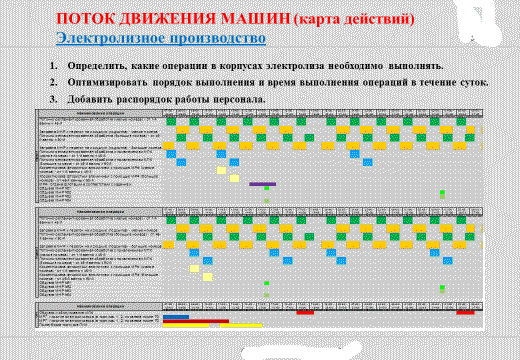

Реформа системы управления потребует адаптации системы планирования. Если управление децентрализуется, то планирование наоборот должно быть централизовано. Только централизованное планирование может осуществить оперативную синхронизацию бизнес-процессов в условиях неплановых отклонений для всего материального потока посредством актуализации сменно-суточных заданий. Только централизованное планирование может стать базой для среднесрочного и долгосрочного планирования, позволяющей выполнять оптимизацию распределения действующих ресурсов. Только так можно получить «идеальный поток». Реформа системы управления потребует адаптации системы планирования. Если управление децентрализуется, то планирование наоборот должно быть централизовано. Только централизованное планирование может осуществить оперативную синхронизацию бизнес-процессов в условиях неплановых отклонений для всего материального потока посредством актуализации сменно-суточных заданий. Только централизованное планирование может стать базой для среднесрочного и долгосрочного планирования, позволяющей выполнять оптимизацию распределения действующих ресурсов. Только так можно получить «идеальный поток».

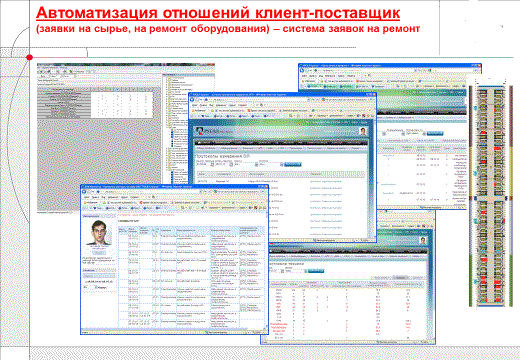

Структурная реформа управления не должна ограничиваться только основным производством. Она касается всех сфер. Потребуется вывести непрофильные функции из основного путем поэтапного инсорсинга и аутсорсинга. Выстроить взаимодействие по принципу «клиент-поставщик». Определить четко и понятно роли клиента и поставщика. Это приведет к повышению уровня разделения труда. А именно разделение труда и позволяет существенно снизить издержки и повысить качество. Структурная реформа управления не должна ограничиваться только основным производством. Она касается всех сфер. Потребуется вывести непрофильные функции из основного путем поэтапного инсорсинга и аутсорсинга. Выстроить взаимодействие по принципу «клиент-поставщик». Определить четко и понятно роли клиента и поставщика. Это приведет к повышению уровня разделения труда. А именно разделение труда и позволяет существенно снизить издержки и повысить качество.

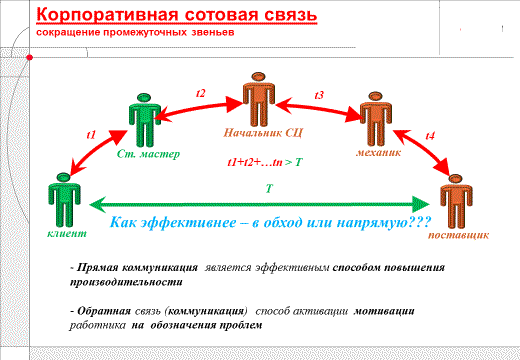

Особую роль в процессе углубления разделения труда выполняет выстраивание эффективного взаимодействия между клиентом и поставщиком. От того, как выстроится коммуникация между ними, зависит результат работы в целом бизнеса. Важно разделить ответственность за исполнение производственных планов и бюджета поставщиков. Создать управляемый конфликт, который позволит найти оптимум с точки зрения «затраты-качество». Да, работать в таких условиях, сложно. Натянутая струна не позволяет расслабиться. Но в этом суть эффективной конкуренции. Особую роль в процессе углубления разделения труда выполняет выстраивание эффективного взаимодействия между клиентом и поставщиком. От того, как выстроится коммуникация между ними, зависит результат работы в целом бизнеса. Важно разделить ответственность за исполнение производственных планов и бюджета поставщиков. Создать управляемый конфликт, который позволит найти оптимум с точки зрения «затраты-качество». Да, работать в таких условиях, сложно. Натянутая струна не позволяет расслабиться. Но в этом суть эффективной конкуренции.

Рано или поздно, выстраивая работу человека в поток, вы исчерпаете потенциал развития за счет структурных и количественных изменений. Человек будет работать с минимумом потерь. Еще раз без ожиданий, четко по стандартам. Его рабочий график будет заполнен трудом без белых пятен. Это не повод к остановке развития. С каждым годом техника и оборудование становятся доступными в сравнении со стоимостью человеческого труда. Это надо использовать. Малыми шагами, повсеместно повышать уровень механизации. Рано или поздно, выстраивая работу человека в поток, вы исчерпаете потенциал развития за счет структурных и количественных изменений. Человек будет работать с минимумом потерь. Еще раз без ожиданий, четко по стандартам. Его рабочий график будет заполнен трудом без белых пятен. Это не повод к остановке развития. С каждым годом техника и оборудование становятся доступными в сравнении со стоимостью человеческого труда. Это надо использовать. Малыми шагами, повсеместно повышать уровень механизации.

«Малая» механизация не раздражает собственников. Она же малая. Они не препятствуют её внедрению. И со временем начинают понимать, что это стратегическое направление развития. Малая механизация позволяет минимизировать тяжелый человеческий труд, тем самым снижая затраты, повышая качество и … улучшая условия труда.

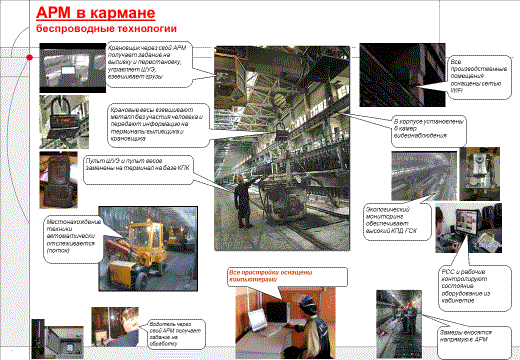

Сама по себе «малая» механизация – это не единственное направление вывода человека из потока. Развитие информационных технологий позволяет выводить человеческий труд из процесса путем его автоматизации. Локальной автоматизации. Внедрение корпоративной сотовой связи, компьютеризация… позволяет автоматизировать взаимодействие. Видеокамеры - автоматизировать контроль. Процессоры – автоматизировать управление. «Локальная» автоматизация позволяет эффективно минимизировать рутинный повторяющийся труд. Сама по себе «малая» механизация – это не единственное направление вывода человека из потока. Развитие информационных технологий позволяет выводить человеческий труд из процесса путем его автоматизации. Локальной автоматизации. Внедрение корпоративной сотовой связи, компьютеризация… позволяет автоматизировать взаимодействие. Видеокамеры - автоматизировать контроль. Процессоры – автоматизировать управление. «Локальная» автоматизация позволяет эффективно минимизировать рутинный повторяющийся труд.

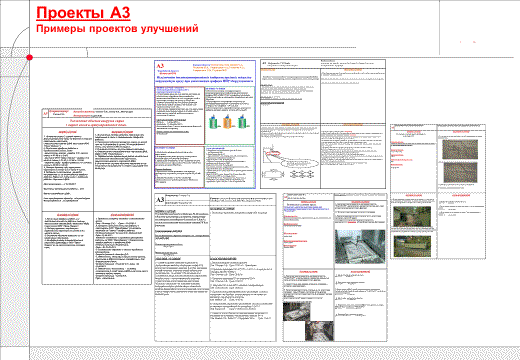

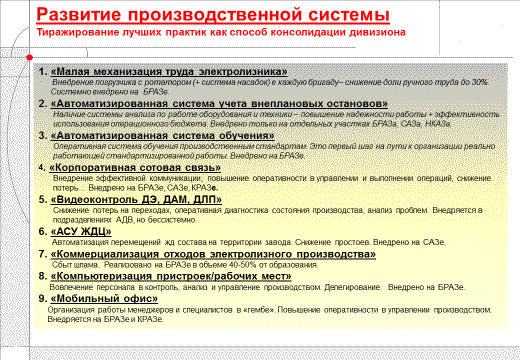

Внедряя на одной площадке лучшую практику, не забывайте про повсеместное её тиражирование. Так достигается максимальный эффект. Не ограничивайтесь только основным производством, идите с производственной системой на другие участки, идите к поставщикам. Затраты наших поставщиков – это наши затраты. Вовлекайте активно поставщиков в работу со своими потерями. Теперь вы знаете «ЧТО нужно делать» и «КАК внедрять». Необходимо вовлечь в этот процесс всех участников. Внедряя на одной площадке лучшую практику, не забывайте про повсеместное её тиражирование. Так достигается максимальный эффект. Не ограничивайтесь только основным производством, идите с производственной системой на другие участки, идите к поставщикам. Затраты наших поставщиков – это наши затраты. Вовлекайте активно поставщиков в работу со своими потерями. Теперь вы знаете «ЧТО нужно делать» и «КАК внедрять». Необходимо вовлечь в этот процесс всех участников.

Чем дальше осуществляешь развитие, чем глубже понимаешь общие вектора развития. Еще раз важно постоянно обобщать свой опыт в сопоставлении с имеющимися знаниями. Находить в них общую логику. Знание её, позволяет наиболее эффективно встроиться в реальность. На БрАЗе мы подошли к пониманию важности повсеместного вовлечения персонала в работу с потерями. Это большой ресурс. Но самое главное достижение БрАЗа – это то, что он «рискнул» заняться структурными преобразованиями. Он переступил через себя. Тем самым нашел новый потенциал развития. Чем дальше осуществляешь развитие, чем глубже понимаешь общие вектора развития. Еще раз важно постоянно обобщать свой опыт в сопоставлении с имеющимися знаниями. Находить в них общую логику. Знание её, позволяет наиболее эффективно встроиться в реальность. На БрАЗе мы подошли к пониманию важности повсеместного вовлечения персонала в работу с потерями. Это большой ресурс. Но самое главное достижение БрАЗа – это то, что он «рискнул» заняться структурными преобразованиями. Он переступил через себя. Тем самым нашел новый потенциал развития.

Развивая в последствии тему стратегических направлений операционной деятельности, подходишь к пониманию сути затрат. Суть затрат – это труд. Чем меньше человеческого труда в потоке создания ценности, тем ниже затраты и выше конкурентоспособность. Как только принимаешь это, мозаика слаживается в красивый узор: надо углублять разделение труда, трансформировать под это систему управления и планирования, снижать потери на рабочих местах, механизировать и автоматизировать труд. Если это уже не помогает – модернизировать технологию. Только так мы можем эффективно использовать имеющиеся в нашем распоряжении ресурсы. Развивая в последствии тему стратегических направлений операционной деятельности, подходишь к пониманию сути затрат. Суть затрат – это труд. Чем меньше человеческого труда в потоке создания ценности, тем ниже затраты и выше конкурентоспособность. Как только принимаешь это, мозаика слаживается в красивый узор: надо углублять разделение труда, трансформировать под это систему управления и планирования, снижать потери на рабочих местах, механизировать и автоматизировать труд. Если это уже не помогает – модернизировать технологию. Только так мы можем эффективно использовать имеющиеся в нашем распоряжении ресурсы.

Для того чтобы внедрить фундаментальные направления развития операционной деятельности, очень хорошо подходят сформировавшиеся в последнее время методы ПС: TFM – синхронизация и оптимизация бизнес-процессов, TPM – управление надежностью оборудования, TQM – управление качеством… Но здесь важно понимать, что без акцента на процесс их не внедрить на практике, это потребует реализации «процессных методов»: TCM – вовлечение персонала в развитие, SOP – повышение уровня стандартизации и производственной дисциплины. Для того чтобы внедрить фундаментальные направления развития операционной деятельности, очень хорошо подходят сформировавшиеся в последнее время методы ПС: TFM – синхронизация и оптимизация бизнес-процессов, TPM – управление надежностью оборудования, TQM – управление качеством… Но здесь важно понимать, что без акцента на процесс их не внедрить на практике, это потребует реализации «процессных методов»: TCM – вовлечение персонала в развитие, SOP – повышение уровня стандартизации и производственной дисциплины.

Производственная система БрАЗа была рождена «вопреки». Дело в том, что изначально, в начале нулевых, акцент внимания на повышение операционной эффективности основным собственником БАЗЭЛ был сделан на ГАЗе. У РУСАЛА тогда с бизнесом особых проблем не было. Резкий рост цен на алюминий способствовал этому. А вот на ГАЗе всё было не очень хорошо. Дерипаска назначил директором ГАЗа сильного лидера Баранцева, кстати он был перед этим директором БрАЗа, и пригласил туда консультантов от TOYOTA. Им удалось сделать серьезные трансформации и выжить. Дерипаска имеет стратегическое видение, я думаю, он предвидел, что «счастье» и в алюминиевой области не будет вечным, поэтому методично начал транслировать внедрение эффективной производственной системы на алюминиевых заводах как основное направление развития операционной эффективности. Эксперты по ПС зашли на КрАЗ, Красноярский алюминиевый завод, и попытались внедрить методы и инструменты присущие автомобильному производству. Внедрение шло очень тяжело. Преобразования привели к открытому отторжению у коллектива и молчаливому неприятию у менеджмента завода. Но Дерипаска был непоколебим в своем намерении. Видя всё это, часть высокопоставленного менеджмента РУСАЛа решила найти альтернативу. Думаю, что они мыслили так: «Алюминиевое производство очень сильно отличается от автомобильного. Надо найти лучший опыт по операционной эффективности в мире среди алюминиевых производств и нанять их менеджмент в качестве консультантов». Они нашли лучший завод с лучшими операционными показателями с технологией производства алюминия, которое соответствует 70% мощностей РУСАЛа. «Элкем Листа». Предложили это решение Дерипаске для внедрения на БрАЗе. Тот согласился. На БрАЗе к тому времени директором был Филиппов. Очень сильный лидер. В результате взаимодействия менеджмента БрАЗа и «Элкем Листа» удалось достичь серьезных результатов. Многие решения были тиражированы в рамках компании РУСАЛ.

Производственная система БрАЗа внедрялась «вопреки». Её внедрение было и стимулом и мотивом для менеджмента предприятия: «либо мы сами сделаем эффективную производственную систему, либо нам её навяжут со стороны». Внедрение «вопреки» привело к тому, что ПС БрАЗа так и не была признана компанией официально. Тем не менее, ПС БрАЗа выполнила свою роль. Время всё расставит по местам. Не важно «кто первый». Важно то, что операционная эффективность РУСАЛа с идеей внедрения эффективной производственной системы, действительно кардинально улучшилась.

Что касается дальнейшего развития БрАЗа, то у него еще очень большой потенциал: надо продолжать углублять разделение труда; повышать децентрализацию управления путем формирования «сквозного управления», расширения внедрения командной организации труда, повышения уровня стандартизации процессов; начать поэтапную централизацию планирования – дирекция, завод, компания; активно продолжать развивать «малую» механизацию и «локальную» автоматизацию, вовлечь в развитие ПС всех своих поставщиков…

Направлений для развития ПС БрАЗа много. Но как я говорил выше, они ждут своего часа, ждут своего лидера.

PS: основные достижения развития бизнес системы БрАЗа

- «загрузка оборудования»: увеличили производство алюминия с 920 т.тонн до 1 млн.тонн/год - «мы первыми в мире достигли 1 млн. тонн в год»; - «загрузка оборудования»: увеличили производство алюминия с 920 т.тонн до 1 млн.тонн/год - «мы первыми в мире достигли 1 млн. тонн в год»;

- «производительность труда»: увеличение в 2.8-2.9 раз производительности труда, в том числе за счет сокращения персонала с 11 до 4 т.чел;

- «надежность оборудования»: снизили межремонтный период по основному оборудованию на 10-15%;

- «запасы»: научились работать в условиях более низких нормативов запасов по основному сырью и материалам - снижение нормативов на 10-30%;

- «качество»: в условиях сильных ограничений, перехода работы на дешевое, но менее качественное сырье, научились стабильно удовлетворять требования клиентов;

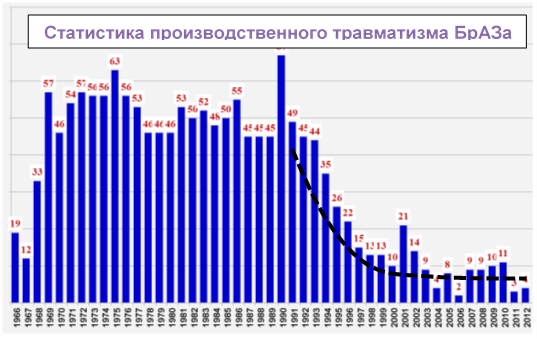

-«безопасность труда»: в условиях повышения производительности труда достигнуто снижение опасных ситуаций и несчастных случаев; -«безопасность труда»: в условиях повышения производительности труда достигнуто снижение опасных ситуаций и несчастных случаев;

-«экология»: за счет реорганизации труда, которая позволила акцентировать усилия персонала на укрытие глиноземом электролизеров, за счет стабилизации технологии удалось снизить удельные выбросы вредных веществ в окружающую среду;

-«себестоимость»: удельные затраты Братского алюминиевого завода являются одними из самых низких в мире, что позволяет ему выдержиивать жесткую конкурентную борьбу - даже в условиях снижения спроса на алюминий он работает на максимуме своих возможностей;

-«инвестиции»: БрАЗ достиг повышения своей эффективности в основном за счет операционной деятельности; инвестиции были задействованы по минимуму. |