Под зонтиком IT

публикация - 2023-01-09 / cоздание - 2017-11-11 - из архива

Нельзя автоматизировать неупорядоченные бизнес – процессы

Современные информационные технологии могут сформировать поистине колоссальные возможности в области управлении бизнесом. Давайте пофантазируем. Кстати, есть примеры, где эта фантазия уже работает на практике. Так вот, представьте, мы сели за компьютер, нажали на кнопочку «расчет», запустили процедуру перепланирования всех объектов управления потока создания ценности с учетом текущей ситуации в соответствии с заданными критериями оптимальности.

На все про все – пять минут. За пять минут мы получили детализированный актуальный план по всему потоку создания ценности: корзина заказов, разработка, обеспечение производства, непосредственно производство, отгрузка, доставка клиенту на требуемый горизонт. Как вам такой расклад? Например, поменяли условия функционирования потока: изменили приоритетность выполнения заказов, или закупили более дешевое, но менее качественное исходное сырье, или ввели вводные по «расшивке узких мест» за счет инвест мероприятия, нажали на кнопочку «расчет» и компьютер выдал технико-экономическую оценку принимаемых вами управленческих решений. Оценка потерь и упущенной выгоды при форс-мажорах «за пять минут» ... Если бы такие возможности были у топ-менеджмента, эффективность бы его «взлетела до небес».

Технически — это возможно. Представьте, вам удалось организовать оперативный свод всей исходной информации по потоку на единый сервер. Мощный сервер. На нем же реализованы процедуры согласованного планирования всех объектов потока создания ценности с учетом текущей ситуации и заданных критериев. Современные вычислительные мощности сервера позволяет осуществлять быстрые много сценарные расчеты планов на краткосрочный, среднесрочный и долгосрочный период. В натуральной и денежной форме. С точки зрения техники – нет проблем. Если есть все данные и расчетная модель, компьютер быстро «перемолотит» все возможные варианты и выдаст наиболее оптимальный сценарий для бизнеса. Так что же мы ждем? Почему до сих пор не реализуем? Ждем пока наши зарубежные коллеги подадут пример? Который, кстати, как я уже упоминал, они на некоторых предприятиях уже демонстрируют миру.

Основная проблема при реализации «эффективной ERP» – организационная. Как внедрить в рамках всего потока создания ценности? Здесь требуется реализация «непопулярных» решений – повышение прозрачности системы, централизация планирования, изменение структуры управления, приучение персонала четко работать по сменно-суточным заданиям и по стандартам действий. Серьезная встряска. Как подступиться к решению этой проблемы? Можно, конечно, подойти проще. Купить дорогущую ERP и просто «навесить» её над существующими процессами – деньги на ветер. Нельзя автоматизировать непрозрачные, не стандартизированные, неупорядоченные бизнес - процессы. Необходима серьезная, осмысленная трансформация существующих бизнес - процессов под решение вышеобозначенной задачи.

Идея - как подступиться к внедрению «эффективной ERP» родилась изнутри системы. Если внедрять «эффективную ERP» только «сверху-вниз», то обязательно упрешься в низкую прозрачность, многочисленные административные барьеры, отсутствие понимания процедур детального планирования, низкую исполнительную дисциплину. Суть идеи - надо двигаться «снизу-вверх»: повысить достоверность исходных данных, поэтапно централизовать планирование, внедрить стандартизированную работу, организовать контроль за надежностью исполнения сменно – суточных заданий… И только уже потом, когда система готова, внедрять коммерческую ERP, которая позволит автоматизировать существующие, но уже прозрачные, стандартизированные и упорядоченные процедуры, в рамках единой расчетной оптимизационной модели.

«Глаза боятся руки делают». В 2014 году, на одном из крупных дивизионов металлургического предприятия, мы начали действовать. Для того, чтобы вовлечь и заинтересовать операционный менеджмент, убедили их, что внедрение обозначенных процедур позволит синхронизировать все объекты потока, что даст им ощутимый технико-экономический эффект. На любое изменение, которое приводит к рассогласованию в работе бизнеса: изменился заказ, сломалось оборудование, случились проблемы с качеством, не обеспечили сырьем и материалами… будет осуществляться оперативное перепланирование всего потока создания ценности на требуемый период, что при четком исполнении сменно-суточных заданий означает оперативную синхронизацию работы потока. Как следствие - повышение производительности на действующем оборудовании и надежности исполнения заказов, снижение затрат. То-есть показатели эффективности менеджмента дивизиона будут расти. Правда, придется чем-то пожертвовать. Не сказать, что идею приняли с радостью. Пришлось немного подтолкнуть.

Повышение прозрачности системы. Всё начинается с исходных данных. Не тех данных, которые принято показывать в официальных отчетах, данных на окончательном переделе. Они нам не интересны, так как бесполезны для детального планирования. Нам необходима информация по каждому переделу в потоке – движение сырья и материалов, состояние оборудования, качество исполнения операций… Если на окончательном переделе в отчетах значения эффективности равны 90-95%, то с учетом всех переделов, цифру можно смело делить на два. Низкая прозрачность – это следствие «цеховых систем управления». Если у вас цеховая система управления, вертикальная со множеством уровней, не питайте иллюзий. Прозрачность, которую она выдает, не позволит организовать эффективное планирование, не говоря уже про оптимизированное управление. Так вот, нам удалось повысить прозрачность системы по логистике, оборудованию, качеству за счет снижения количества уровней управления, организации автоматизированного учета по каждому переделу и сквозного контроля отклонений от плановых заданий. Она действительно оказалась в два раза хуже, чем в отчетах. «Это не плохо и не хорошо. Это жизнь». Ровно такая же ситуация везде, где работает цеховая система управления. Проблема низкой прозрачности - от слабости. Не каждый способен признать реальность такой как она есть. А теперь представьте работу планировщика, который планирует, не зная реальной ситуации на производстве. Или по-другому. Представьте работу планировщика, который всю жизнь планировал на основании «отфильтрованных укрупненных данных», а теперь к нему стали стекаться реальные неискаженные детальные данные. Для него это шок. Ему либо «голову в песок», либо «зубы сжать» и начать менять привычные подходы к работе. Нам удалось переступить через себя. Признать высокую вариативность объектов потока, и приступить к дальнейшим шагам.

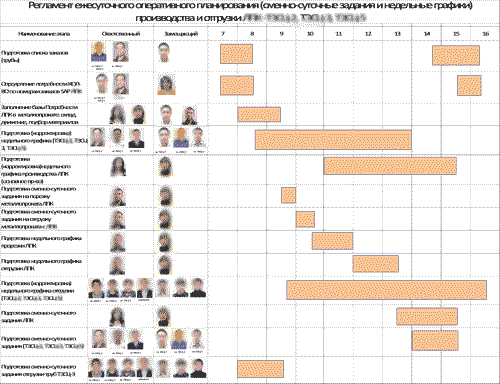

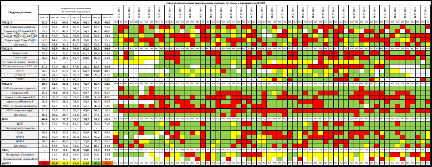

Повышение скорости реакции на изменения в потоке за счет повышения частоты его перепланирования. «Посадить всех планировщиков, которые реально выполняют расчеты, в один кабинет». С этого лозунга мы начали минимизировать количество административных барьеров при планировании потока. «Ваша задача сделать перепланирование потока на период 14 дней вперед каждые сутки. Не раз в месяц, не раз в неделю, а раз в сутки. И каждые сутки. Это позволит оперативно синхронизировать имеющиеся мощности и соответственно снижать потери от разбалансирования, вызванные изменениями на рынках и в потоке». В ответ категоричное: «Это невозможно». Шесть месяцев упорного труда. Не все так гладко. Много нервов, эмоций, срывов. Но ребята молодцы, сумели пересилить свои слабости. Начали с элементарного. Разработали регламент ежесуточного перепланирования. «Кто», «что», «когда», «как» должен делать в течении суток. Забегу немного вперед. Они его потом несколько раз переделывали с целью улучшить взаимодействие. С этого регламента началась реальная стандартизация процедур расчетов и взаимодействия. Для того, чтобы стимулировать планировщиков к неукоснительному исполнению регламента пришлось визуализировать результаты работы. Красный, желтый, зеленый. Не справился – красный, подставил всю команду. Выполнил вовремя – зеленый. Молодец. Для того, чтобы повысить скорость и стабильность перепланирования стали детально стандартизировать процедуры расчетов, а там, где это необходимо, малыми средствами их локально автоматизировать. Шесть месяцев упорного труда. Они сделали «невозможное возможным». Научились перепланировать весь поток за сутки на период 14-20 дней вперед. Появилась команда, которая вселила надежду, что мы сможем реализовать «эффективное ERP» на нашем предприятии.

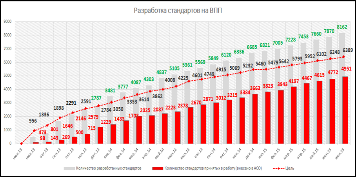

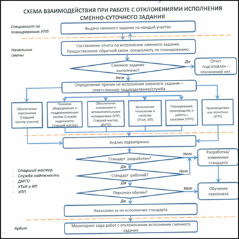

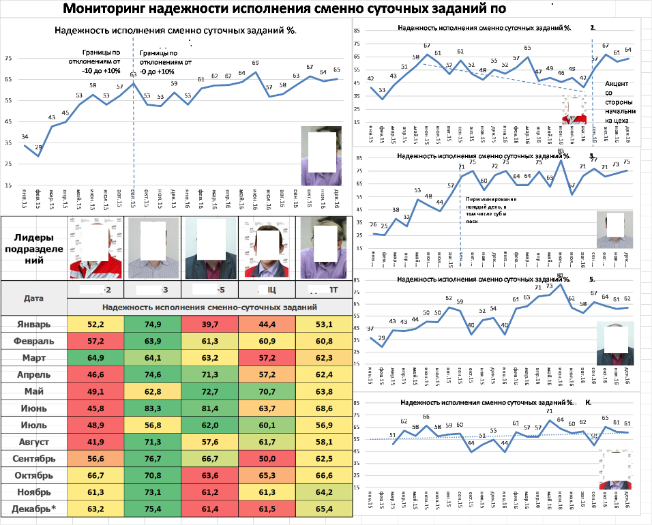

Повышение исполнительской дисциплины. «Какой толк от перепланирования, если надежность исполнения сменно-суточных заданий по каждому переделу составляет 30-40%? Если мы не повысим эту величину до 70-80%, то перепланированием мы просто закрепляем «бардак». Необходимо внедрять систему контроля за надежностью исполнения сменно-суточных заданий». Простая организация контроля не дает повышения исполнительской дисциплины. Да, она позволяет увидеть проблемы в логистике, воспроизводимости операций. Она позволяет «надавить» на линейный менеджмент, но управление с помощью одних лишь стимулов опять приведет к недостоверности. Здесь важно вовлечь линейный персонал. Важно делегировать ответственность на уровень исполнителя. Исходя из практики, самым эффективным механизмом реализации этой задачи, является внедрение командной/бригадной организации труда. Она позволит повысить уровень взаимоконтроля и взаимовыручки внутри малых производственных ячеек. Повсеместно вдоль всего материального потока. Кроме того, придется поменять свое отношение к стандартам. Необходимо переходить на стандартизацию вплоть до элементарных действий и взаимодействий. Важно, чтобы рабочий понимал, как выполнить по операциям наиболее эффективно сменно-суточное задание. Для этого требуется внедрять стандартизированную работу. Стандарты действия. В случае же, если стандарт действия нарушается, то ответственность несет за это вся команда, тем самым реализуется принцип командной ответственности, а вслед за ней развивается взаимоконтроль и взаимовыручка. В этих условиях надежность исполнения сменно-суточных заданий повышается. Начали мы с 30-40% надежности исполнения сменно суточных-заданий по каждому переделу. Создали «сквозной» отдел в управлении по планированию, главная функция которого – повысить надежность исполнения плана по каждому переделу. Разработали регламент совместного ежесуточного разбора причин отклонений от плановых значений. За его базис приняли цикл Деминга. Или по-другому, цикл PDCA.

Он необходим для того, чтобы любое отклонение было использовано для совершенствования стандартов действий. Раскачивались довольно долго. Месяц, два, три. Со временем персонал понял серьезность намерений, приступил к реализации регламента. Результаты не заставили себя ждать. 30-40-50-60%. – сквозная надежность исполнения сменно-суточных заданий.

Цель 70-80. При должном упорстве и поддержке топ-менеджмента и эта задача окажется нам по плечам. «Стимулирование тогда эффективно, когда оно приводит к раскрытию мотивации». Пришел момент, когда внедрение «эффективной ERP» подхватил менеджмент дивизиона: «Мне недостаточно перепланировать потока пять раз в неделю. Мне нужно, чтобы вы перепланировали его и в субботу, и в воскресенье». Это был успех.

Отношение менеджмента стало изменяться. Результат не заставил себя ждать. Технико-экономические показатели дивизиона начали повышаться.

Мы внедрили быстрое перепланирование материального потока, систему сквозного контроля исполнения ССЗ – сменно-суточных заданий, вовлекли ключевых менеджеров и специалистов в работу с отклонениями по циклу PDCA. Вроде бы на этом мы должны были успокоиться. Но ведь это только прелюдия. По сути, мы описали, стандартизировали и упорядочили базовые процессы управления производством. То-есть создали базу для их дальнейшей автоматизации. А что нам даст дальнейшая автоматизация?

Всегда необходимо держать в голове главную задачу. Перепланирование потока раз в сутки на период 14-20 дней позволяет оперативно синхронизировать работу объектов управления в материальном потоке. Это несомненно дает эффект – в производительности, в надежности исполнения заказа, в затратах. Но сама по себе синхронизация или детализированная балансировка мощностей, как вам будет угодно, будет иметь максимальный эффект только при согласованном оперативном перепланировании всех объектов управления потока создания ценности с учетом текущей ситуации и в соответствии с заданными критериями оптимальности на краткосрочный, среднесрочный, долгосрочный период. Это позволит выжать максимум из имеющихся ресурсов. Сделать ERP - эффективной. «Нам необходимо научиться перепланировать весь поток «за пять минут» при возникновении непланового события в любое время суток» «Нам необходимо перепланировать поток так, чтобы все его объекты, не только в производстве, приводили к максимальному результату». То-есть нам надо тиражировать полученный опыт на оставшиеся дивизионы в целом по компании. Поэтапно централизовать планирование «снизу-вверх». По мере готовности – автоматизировать все прозрачные, стандартизированные и упорядоченные бизнес - процессы в рамках всей компании с помощью современных, я бы сказал продвинутых, информационных продуктов. В нашей компании для этого проделана большая работа. Когда «верхи» и «низы» будут готовы – результат, несомненно, будет. Когда что-либо внедряешь важно несгибаемое намерение, тогда сама реальность начинает под него прогибаться. Только личная сила и несгибаемое намерение способно сделать «невозможное возможным».

Мне часто задают вопросы:

- Зачем необходима оперативная синхронизация объектов потока создания ценности? Если все элементы потока «работают как часики», без потерь и ожиданий, достигается максимальная производительность как оборудования и техники, так и труда людей, надежность исполнения заказов, минимизация затрат. Для того, чтобы поток работал «как часики», необходима чтобы каждый знал: «ЧТО?», «КАК?», «ГДЕ?», «СКОЛЬКО?» и «КОГДА?» он должен делать. Особенно в нестабильных рыночных, логистических, производственных условиях. На вопрос «КАК?» отвечает внедрение повсеместной стандартизированной работы вплоть до действий. На вопросы «ЧТО?», «ГДЕ?», «СКОЛЬКО?» и «КОГДА?» - оперативное перепланирование всех объектов потока с учетом текущей ситуации на требуемый период времени при возникновении внепланового события. В этом случае достигается оперативная детализированная синхронизация / балансировка мощностей. На практике, учитывая, что реальная стабильность процессов оставляет желать лучшего, оперативная синхронизация достигается путем периодических перепланирований потока. Например, раз в сутки. Кроме того, для улучшения синхронизации, необходимо встраивать в материальный поток «принцип вытягивания», но это отдельная тема.

- Что такое оптимизированное управление?

К сожалению, не все понимают. На языке науки, оптимизированное управление – это стремление к достижению глобального оптимума интересующего критерия при заданных ограничениях. Есть некий функционал, описывающий работу объектов потоке; есть критерий оптимальности, у которого может быть много локальных оптимумов и один глобальный; есть ограничения, которые мы не можем нарушать. Необходимо определить такие параметры объектов потока, которые устремляют систему к достижению критерием оптимальности глобального оптимума при этом не нарушая ограничений. Звучит, сложно. Попробую попроще. Разрабатывается модель – математическая, алгоритмическая, статистическая – не важно, важно чтобы она была адекватна реальности. Модель должна максимально отражать существующие процессы: структура и параметры. Далее определяется критерий оптимальности и ограничения. Все это «алгоритмизируется» в компьютере, который позволяет делать многосценарные расчеты. Если разработанная модель включает в себя все объекты управления компании, то компьютер способен выдать состояние бизнеса, близко удовлетворяющее достижению глобального оптимума интересующего критерия. Если этого нет, то система будет искать лишь локальный оптимум. Последнее чревато тем, что можно создать «иллюзию эффективного управления». Локальный оптимум как правило приводит к тому «что в одном месте улучшил, а в другом ухудшил». В таком случае оптимизация может привести к ухудшению. Это надо четко понимать. Поэтому, когда внедряется «эффективное ERP» важно включить и согласовать все объекты управления компании в единую расчетную модель.

- Какова должна быть стратегия внедрения «эффективной ERP»?

«Сверху - вниз»: автоматизация учета всех параметров вплоть до агрегатов и операций, разработка математической / алгоритмической модели планирования объектов потока, автоматизация планирования на базе разработанной единой бизнес-модели: краткосрочный, среднесрочный, долгосрочный период, автоматизация контроля исполнения плановых заданий.

«Снизу - вверх»: поэтапная централизация планирования, стандартизация действующих процедур планирования, внедрение стандартизированной работы в производстве, внедрение оперативной системы контроля за исполнением сменно-суточных заданий.

Еще раз. Физически эффект от внедрения «эффективной ERP» достигается за счет оперативной синхронизации объектов потока по оптимальному сценарию. То-есть эффект за счет двух составляющих – синхронизации и оптимизации. Это надо понимать. Ну и конечно не надо забывать про прозрачность процессов и дисциплину на рабочих местах.

PS: эффект от стандартизации и упорядочивания процессов

Опыт, который я описывал выше, имел очень и очень неплохие результаты. Только стандартизация и упорядочивание процессов оперативного управления производством позволила с точки зрения качественных характеристик повысить сквозную надежность исполнения сменно суточных заданий более чем в два раза: c 30% до 65% и это без учета снижения допустимых коридоров при расчете отклонений от ССЗ. Очень и очень неплохой результат.

С точки зрения экономической эффективности произошел существенный рост производительности действующего оборудования и персонала. Конечно, сюда вклад внесла не только работа с бизнес - процессами, в этот период активно внедрялась производственная система, а перед этим локальная модернизация в некоторых цехах.

Для меня понятно, что «сливки были сняты» и в больше степени за счет организационных мероприятий: за счет повышения прозрачности, стандартизации и упорядочивания базовых бизнес - процессов. Тем не менее, история развития еще не закончилась. Проведенная работа позволила создать базу для последующей автоматизации, которая «зацементирует» достигнутое и несомненно даст дополнительный эффект. Он, конечно, уже будет не таким большим. Сливки сняты. Тем не менее, я ожидаю, что при автоматизации упорядоченных должном намерении, произойдет дополнительный рост производительности оборудования не менее 5 %. Плюс, конечно, увеличение производительности труда, снижение запасов, улучшение качества… а как же без этого. |